每经记者 夏冰 每经编辑 张海妮

2021年是中国共产党成立100周年。在党的领导下,我国制造业不断发展壮大,取得了前所未有的历史性成就。无论是高端装备,还是航空航天、数控机床、轨道交通,中国制造业体系铆足劲儿坚持创新驱动、智能转型,竞争力与日俱增。

制造业是中国经济发展的“压舱石”。2020年,得益于对疫情的有效防控,中国成为全球唯一实现正增长的主要经济体。2021年3月,工信部部长肖亚庆介绍,过去五年,中国工业增加值由23.5万亿元增加到31.3万亿元,连续11年成为世界最大的制造业国家。制造业的占比比重对世界制造业贡献的比重接近30%。

当下,制造业转型升级大浪正在重新释放巨大势能。不断加速的产业结构升级、5G、工业互联网、人工智能等新技术推动高质量发展,正让高端制造成为中国制造的主力军。

勾勒中国制造的未来蓝图,在新一轮科技革命和产业变革的挑战下,高端制造业势必大规模崛起,提质增效、转型升级已成为我国制造业实现高质量发展的必然要求。

大国重器凸显硬核实力

在中国制造中,轨道交通装备是创新驱动、智能转型、强化基础、绿色发展的典型代表,是我国高端装备制造领域自主创新程度最高、国际创新竞争力最强、产业带动效应最明显的行业之一。

时速350公里的“复兴号”领衔中国轨道交通;时速400公里可变轨高速列车也正在抓紧研发中;智能高铁北京至雄安新区城际铁路(京雄城际)智能化设计达70余项,成为向世界展示中国制造的新名片。截至2021年4月,全国(不含港澳台)共计有45个城市开通运营城市轨道交通路线237条,运营里程约为7546.9公里。

工程机械领域,中国工程机械产品和技术全面提升,大吨位、高附加值、高技术产品不断涌现,在国内市场全面替代进口;在最新的全球工程机械制造商50强排行榜中,徐工、三一重工(600031,股吧)、中联重科(000157,股吧)3家企业进入全球前五,徐工更是跻身前三。

航空航天领域取得的重大成就标志着人类文明的最新发展,也标志着一个国家科学技术的先进水平。航空制造业对国民经济的发展具有较大的杠杆效应,意义远超飞机本身。在这一领域,我国“天问一号”探测器飞向太空,成功登陆火星,国产大飞机C919、AG600水陆两栖飞机相继成功首飞。

除了大飞机、北斗卫星精确导航,我国还有自主研发的“国之重器”——制造大飞机的关键装备大压机,这一由中国第二重型机械集团研发的8万吨级模锻液压机,目前已经成为世界上等级最高的模锻装备;海洋之中,“蛟龙”“天鲲”各显神通,世界最先进的“造岛神器”——自航铰吸挖泥船“天鲲号”由我国自主研制;全球坐底最深的潜水器之一“奋斗者”号潜水器能做到万米深潜。

党的十八大以来,一大批装备制造业领域的国之重器精彩亮相,不仅能上天揽月,还能下洋捉鳖;工业互联网、智能制造、集成电路、节能环保、海洋工程、人工智能、新能源、……一个“新”字凸显中国制造的新气象、新潜力,技术攻克背后毫无疑问是创造者们克服了诸多困难。

值得注意的是,数据显示,“十三五”以来,我国的科技进步贡献率从55.3%提升到59.5%,重大科技成果不断涌现;在世界知识产权组织发布的《2020年全球创新指数报告》中,中国在全球131个经济体的创新能力排名升至第14位。

对此,机械工业信息研究院智能制造发展研究所副所长朱辉杰对《每日经济新闻(博客,微博)》记者指出,我国是世界上唯一拥有联合国产业分类中全部工业门类的国家。最近20年,基于较为完备的工业体系,在国家产业和科技政策的支持下,制造业特别是装备制造业,采用“重点攻关、技术协作、以整带零”的方式,在航空航天、能源装备、轨道交通、工程机械等资本、技术密集的行业领域,实现了整机制造、系统集成、部分核心零部件的重大突破。

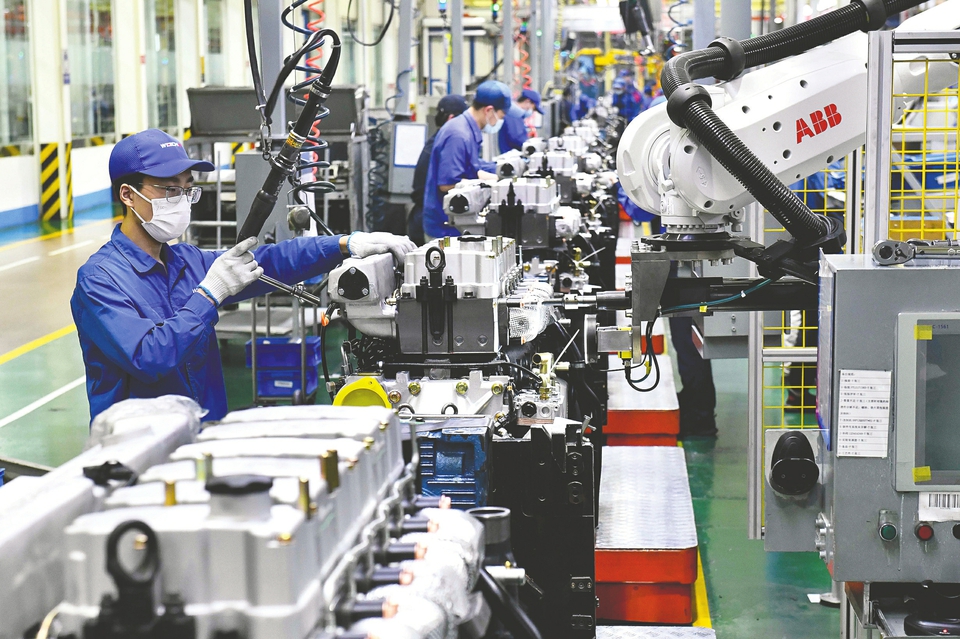

加速“智造”数字化升级

全球新一轮的产业竞争是数字经济的竞争,产业转型势不可挡。

产业变革与技术创新也催化了中国“智造”,互联网为传统制造业注入了新动能。党的十八大以来,制造业智能化水平持续提升。

在“数字化转型”已成为“必选项”的当下,中国制造企业置顶“升级战略”,正加码构建全新数字化产业生态。

在无锡美的洗衣机事业部小天鹅工厂里,这儿从原来传统的大规模生产、压货分销模式,逐渐往订单驱动的柔性化生产方向转型。在这个过程中,将接受用户订单、工厂收集原料、生产以及发货四个阶段,通过全产业链优势优化制造流程,升级制造设备和工艺,产供销联动,进一步压缩供货周期,将每个周期由7天压缩至3天甚至更短。

美的集团家用空调事业部副总裁姜华方说,美的集团过去5年投入研发资金近450亿元,建立了“2+4+N”的全球化研发网络,在全球拥有28个研发中心。数智驱动下的美的集团,科研方式发生了翻天覆地的变化,不再是单品的研发,而是平台化、标准化、模块化的研发。

2021年4月14日,工信部发起的《“十四五”智能制造发展规划》(征求意见稿)中提到,到2025年,规模以上制造业企业基本普及数字化,重点行业骨干企业初步实现智能转型,并以建成120个以上具有行业和区域影响力的工业互联网平台、转型升级成效显著等为具体目标。

记者注意到,目前,中国已经拥有70多个有影响力的工业互联网平台,连接工业设备的数量达到4000万套,工业APP突破25万个,超过35万家工业企业已接入云平台。在珠三角,目前已有1.5万家企业实现转型,50万家企业“上云上平台”,培育出一批工业互联网“双跨”平台。

美的集团IT总监周晓玲介绍,在工业互联网数字化平台的建设上,依靠自主知识产权的研发,美的已与华为及运营商合作落地了11个5G+智慧安防、柔性制造、智能检测和智能物流的应用场景。“目前,美的已有2家工厂入选WEF世界经济论坛‘灯塔工厂’(全球仅69家),M.IoT工业互联网平台已在汽车制造、电子、食品、能源等40多个细分行业广泛应用,汇聚6万多家中小企业,累计工业设备互联21000多台,家电设备联网3625万台。”周晓玲说。

比亚迪董事长王传福说,比亚迪(002594,股吧)推出DilinK智能网联系统,开放汽车341个传感器和66项控制权,实现了汽车业态从封闭走向开放。

中南财经政法大学数字经济研究院执行院长盘和林对《每日经济新闻》记者指出:“我国要摆脱‘中等收入陷阱’,需要发展高端制造业,实施好关键核心技术攻关工程,突破部分高端领域的技术封锁,加快产业链供应链自主可控,最终实现科技创新引领经济高质量发展。”盘和林表示,现在企业对数字化转型是有很强意愿的,并开始积极行动起来了。中国制造业数字化、企业数字化转型未来可期。不同企业的数字化转型诉求不同,就制造业企业转型而言,如果能够建立一个普适性的工业互联网,那么企业转型或许会变得简单很多,这也正是各地提出“示范园区”“标杆工厂”的意义所在。

赛迪(上海)先进制造业研究院常务副院长陶传亮则认为,围绕智能制造和工业互联网打造的先进制造业会发展数字化管理、智能化生产、网络化协同、个性化定制、服务化延伸等五大新模式,孵化零工经济、共享制造、现代产业链、工业电商、产业链金融等五大新业态。制造企业要培养产业生态整合能力,注重端到端工业数据的应用、融合工业网络的建设、工艺智能模型的积累、边缘智能的落地等数字化应用。

靠自主创新促“从大到强”

历经70余年的发展,我国制造业实现了从小到大的跨越,而一下步,我们要实现从大到强,则要靠自主创新。

“接下来的10~20年,是‘以零助整、自主研发、智能制造’阶段,我们需要补足、强化关键基础材料、核心基础零部件(元器件)、先进基础工艺、产业技术基础等工业基础能力,进行更为广泛和深入的自主研发,立足工业互联、智能制造等工业化、信息化融合技术,提升我国工业的整体竞争力和可持续发展能力。”机械工业信息研究院智能制造发展研究所副所长朱辉杰说。

陶传亮则认为,整体来说,我国制造业自主创新能力仍显不足,工业基础仍显薄弱,需要从利用国际技术溢出的外部带动向自主创新的内生驱动转变。

他分析指出,一方面,我国在核心基础零部件、关键基础材料、先进基础工艺、产业技术基础和工业软件等“工业五基”领域存在明显短板,突破的难点在于这些领域需要长期经验的积累和技术的不断迭代,而且只有通过自主创新而非技术引进,不断突破前沿、空白领域,才能实现工业基础再造。

陶传亮认为,我国制造业要实现由大变强的跨越,需要从依赖技术引进和“跟随式”创新向国内自主创新模式转变,需要改变“重产值、轻基础、重短期、轻长期”的模式,解决高校和科研院所仅关注见效快的应用研究和产业化的问题。注重完善制造业协同创新体系,加大对核心基础研究的长期、稳定的支持;创新共性技术研究的方式方法;释放场景优势加速应用创新。

以目前国内发展非常红火的工业机器人行业为例。工业机器人长期以来被ABB、发那科、库卡、安川“四大家族”占据大多数市场份额,但国内已经出现了一批不错的工业机器人企业。陶传亮指出,国内国外产品的差距主要体现在核心零部件上,包括减速机、伺服电机、控制器和传感器。其他高端装备行业也存在同样的问题,很多核心技术和关键零部件受制于人。

因此,为突破核心技术,陶传亮认为需要解决三方面的问题:第一,技术攻关问题,需要明确研究领域集中力量攻关;第二,投入与收益错配问题,后进入核心技术领域的企业将面临前期研发攻关投入大的成本压力,而由于这些环节往往都是细分行业,市场规模有限,因此投入产出比往往不成比例,市场规律势必制约企业的进入,需要政府的合理引导和精准的政策支撑;第三,跨越“产用峡谷”,需要鼓励用户企业使用国产技术和核心零部件,帮助国产技术迭代完善。

(王治强 HF013)