随着“机器换人”的趋势日益明显,海外市场的需求进一步增大。

编者按:本文来自微信公众号 品牌工厂BrandsFactory(ID:BrandFactory2049),作者:王晓寒,创业邦经授权转载,头图来源摄图网

2013年,临近毕业的宋涛,和几位天津大学的同学一起创立了阿童木机器人(Atomrobot),切入到并联工业机器人这个赛道当中。

在漫画中,铁臂阿童木是一个具有强大科技力量的高智能机器人,坚毅勇敢,拯救地球。现实里,阿童木机器人只用了不到10年,便从“只有技术没有资金”的大学生创业项目,成长为融资上亿、估值10亿的中国并联机器人领军者。阿童木2023年半年业绩简报显示,阿童木成为了国内并联机器人的销量No.1,其海外业务销售额同比增长503.52%。

随着“机器换人”的趋势日益明显,海外市场的需求进一步增大。根据Market.us的数据,2022年全球工业机器人市场规模约为485亿美元,预计到2032年将达到约1428亿美元,年复合增长率11.4%。

伴随着中国的工程师红利、制造业发展、产业升级,在工业机器人这个持续增长的庞大市场中,中国公司必将在其中扮演更重要的角色。斯坦德机器人市场总监张旭指出:“中国的产业链丰富,所以中国机器人公司的应用场景、实践场景都会比海外公司要多得多,国内的工程师红利也是天然的优势之一。”

也正因此,《“十四五”机器人产业发展规划》中提出,2025年我国将成为全球机器人技术创新策源地、高端制造集聚地和集成应用新高地。

2015年,一家名为斯坦德机器人(Standard Robots)的工业级移动机器人公司在哈尔滨成立,创始团队大多来自哈尔滨工业大学。3年后,斯坦德尝试出海日本和美国,并成功拿下了松下电子、日本东芝等公司订单。在2023年初,斯坦德完成了C轮融资,顺利获得小米产投领投的数亿元资金。

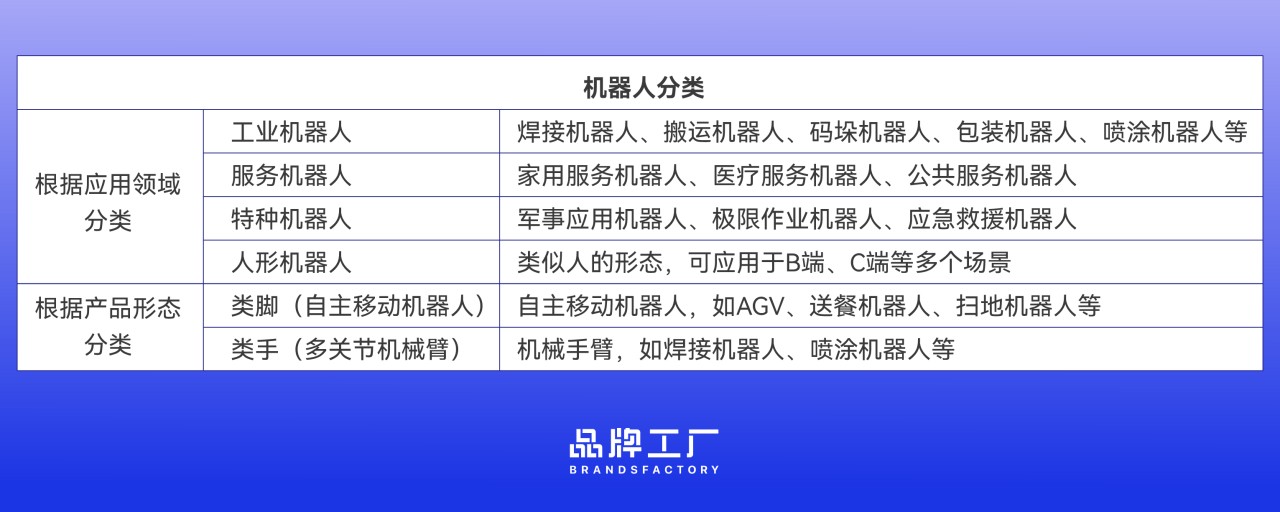

从应用领域上划分,机器人可以被大致分为工业机器人、服务机器人和特种机器人。工业机器人是所有机器人中占比最高、应用最广的一类,2022年我国工业机器人累计产量为44.31万套。

工业机器人主要是在工业生产中代替人类做一些枯燥乏味或者重体力的工作,比如罐装、包装、搬运等。譬如在食品行业中,如果要人工去分装产品,一是可能需要很多人力,二是人的速度可能很慢,或者很快就会感到疲劳,并且很难把握每一袋食品中的分量,这就需要机器人替代人的工作。

在2022年我国机器人产业综合实力城市排行榜中,深圳、上海、苏州名列前茅。

斯坦德机器人的总部便设立在深圳,大部分研发工作也在深圳进行,苏州则成为斯坦德的制造基地与全球运营中心,目前斯坦德在昆山的华成产业园拥有两座独栋厂房。斯坦德机器人市场总监张旭表示,在苏州设厂,其实主要是跟着客户跑,“比如半导体、医药、新能源及汽车相关企业大多在华东布局;我们在昆山设厂,也有一些上下游产业链相关企业跟着我们过去。华南则是3C电子行业客户居多。”

阿童木机器人的工厂分布则更广,在深圳、苏州、天津、新乡均有布局,阿童木机器人资深行业经理何计广向品牌工厂指出,“工厂分布较为发散,主要是因为要考虑到整体的运输成本。比如华东的工厂是专门服务华东的客户,华南基本上就是服务华南的。工厂建立起来,一些供应链伙伴也会跟着过来。”

中国的工业机器人出海路径,大致可以分为两条,一是在日美韩德选择合适的本地合作伙伴,共同拓展市场;二是跟随着国内客户的出海脚步,走向东南亚、拉美等制造业发展迅速的新兴市场。

世界五大机器人市场是中国、日本、美国、韩国、德国,这四个发达国家自然而然成为了机器人出海的主要目的地。日美韩德有几个共同特点,老龄化严重、人力成本高、劳动力短缺,“机器换人”的需求高。

如主打箱式仓储机器人的海柔创新,它在2019年时与日本牧今科技Muin达成战略合作,进军日本;在2020年进军韩国时,选择与韩国LG CNS达成战略合作;在2021年和MHS达成战略合作,成立了美国子公司。

机器人出海的新兴市场中,近期最热的要数越南。越南是众所周知的“果链”转移目的地,富士康、歌尔声学、仁宝、立讯精密纷纷在越南建厂,显示面板、被动元件、芯片、玻璃等上游零部件企业的迁入更是将越南捧上了全球制造业新兴生产基地的高位。但是,制造业火热的越南,人口还不到1个亿,高素质人才数量更少,用工荒便成为了工厂主的心头患,越南便顺理成章的成为了国内机器人厂商的出海“新天堂”。

不过在张旭看来,东南亚等新兴市场也有其特殊性,“东南亚虽然偏向华人文化,但很多工厂是由全球型的集团企业设立,所以也有不少大型项目是以欧美的行业标准和应用要求来考衡的。”

全球电商市场的增长,正悄然推动着仓储空间的需求。据说每增加10亿美元的在线销售额,就需要额外增加100万平方英尺的仓储空间进行业务支持。而根据Interact Analysis的数据,截至2020年底,全球共有15万个仓库,到2025年将增长到约18万个。

但事实是,约75%的仓库并未实现自动化。数量猛增的仓库,也意味着仓储自动化需求的增长,推动着仓储物流服务相关机器人的销量增长。

张旭介绍道:“工业机器人的发展与全球电商行业的增长正相关,尤其是AGV机器人。仓库中用的比较多的是二维码导航AGV,AMR机器人因为成本相对更高所以应用得少一点,斯坦德在仓库中主要应用的是无人叉车。”

中国的第一批仓储自动化厂商在2000年左右成立,主要针对烟草、医药等传统行业进行自动化改造。其中的典型代表今天国际,已经是A股上市公司。

2010年后,电商行业成为了仓储自动化的驱动力。在2012年,亚马逊斥资7.75亿美元收购了Kiva机器人。Kiva机器人可以抬起重达720磅(340公斤)的物品,在前进时扫描地上条码,能根据订单将货物从仓库搬运至员工处理区,大大提升了工作人员的效率,据称是之前的3倍。

这种“电商+仓储机器人”模式,在中国催生了一批新型仓储自动化厂商,如MEGVII旷视、Quicktron快仓、Geek+极智嘉、HikRrobot海康机器人等。在此期间,中国电商市场坐上了火箭一般,市场规模从2010年的4.5万亿元,增长到2022年的43.83万亿元,全国快递业务量也从2010年的23.39亿件快速增长到2022年的1105.81亿件。

以淘宝核心品类服装为例,服装品牌的库存变化往往受到季节性约束,大量的SKU则意味着存在大量折叠存放的衣服,电商订单的大幅增长又给快速打包提出了更高要求,这就倒逼仓储机器人技术的快速升级。如何快速准确地部署货箱机器人,提高包装效率、存储容量以及准确率和准时交货率就成为了亟待解决的问题。

除了专门生产机器人企业,菜鸟等物流企业也会为海外仓库提供仓储自动化解决方案。在2021年4月,菜鸟以集成商的角色,给泰国物流企业Flash提供了集软硬件于一体的仓储自动化方案,包括AGV机器人、仓储自动化管理及控制系统等,帮助Flash建成了东南亚规模最大的自动化仓储系统。

由于海外电商市场的发展落后于中国,其电商物流及仓储自动化情况也是明显要落后中国。尤其是东南亚地区,仅有少数海外仓使用了自动化管理,大多数中小型的库房都还是手工记账、无系统的管理模式,有待市场教育。伴随着中国物流、海外仓企业在东南亚落地,自动化、系统化的新型仓库建成,也将成为中国仓储物流服务机器人的出海机遇。

数据显示,在2018年至2022年间,亚太地区的物流服务机器人销量增长近11亿美元,而欧洲则是销量最高的地区,在2022年年销量高达16.51亿美元。亚马逊在报告中指出,未来随着各仓储机器人厂商基于客户需求及应用场景的不同,挖掘细分市场形成错位竞争,行业集中度有待进一步提升。

对于大多数普通人来说,谈起中国企业出海,不论是什么行业,第一个想到的可能就是价格优势。但在交流过程中,机器人企业向品牌工厂多次提到了经验优势和服务优势。

何计广表示:“在并联机器人的技术层面,我们必须承认和海外企业有一定的差距,但这个差距在实际应用的情况下差异不是特别大,比如说他们卖23万,我们卖14万,但同样的一个食品去装箱,他们可能做大概92包左右,我们大概就能做到88-90包。另外,我们在结构上下了些功夫,国外品牌整机的使用寿命可能是4年左右,我们大概能达到8年。”

由于AMR机器人在国内外几乎同时发展,因此斯坦德机器人在技术层面并不亚于海外同行,在售价上也基本与海外同行持平;但性能表现更优,综合效率更高,应用类型更多,一些非标场景的响应能力也更强。

在一些关键零部件上,阿童木设计了备用二号零件,以减少零件损坏给企业带来的损失。“假如说某个关键零件损坏了,二号零件就还能支持用个一两周,在这期间,我们已经把新零部件供给他们了,就不会耽误他们的生产。另外在服务这块,国外企业售后一天的费用有8000的、4500的,我们是1200,我们的响应速度还快。”

能够有这么完备的服务,主要得益于中国是世界工厂,丰富的产业链为工业机器人的定制与项目实施提供了可贵的试炼场。

张旭解释道:“对于工厂车间来说,里面可能时时刻刻都会有人走来走去,部分行业的产线、生产计划还可能经常会有变更,时不时还会有新的设备、系统导入,变化量很多。这就需要我们机器人本身能够应对变化,识别风险。而不同行业,不同工厂,需求也不尽相同,即使我们提供了标准的方案、标准的产品,客户还是会有或多或少的一些非标准化的需求,这也要求我们的方案具备较强的兼容性和适应性。”

阿童木机器人也会与一些大客户合作,针对特定的场景联合研发一些机器人,“我们的优势主要还是在技术服务评估这一块,比如说你要用我机器人去做项目,我会事前先严谨的去评估,评估确认能做我们才会卖给你,一定要能够匹配场景。”

时下新兴的AIGC技术,也被尝试运用在工业机器人领域中,张旭表示:“公司里研发同事用的比较多,比如算法和软件方向,可以用AI生成测试用例,比如基于工厂照片做3D场景仿真,在软件中测试新产品、非标产品的可用性。既能提高测试效率,还能减少测试成本。”