氢能储运是氢能产业发展中的重要一环。由于氢气密度非常小,单车氢气运输量少,导致运输效率低、成本高,其成本占氢气总成本的30%-40%。

以目前市面上主要的商用运输手段——高压气态运输为例,20MPa的氢气运输车整车+氢气重量接近40吨左右,但实际有效的氢气运输量仅300多公斤,占整车重量的不足1%。

随着产业链降本诉求不断提升,储运成为氢能降本的关键环节之一。第一财经采访调研获悉,氢能储运环节正通过建设制加氢一体站、提升储氢压力、拓展运输方式等多路径寻求降本,有望率先受益于氢能市场整体放量增长。

降本路径一之建站:取消氢气运输环节

2023年6月,上海、广东先后推出制加氢一体站建设相关支持政策。

上海市经济信息化委智能制造推进处处长韩大东在2023长三角燃料电池产业高峰论坛暨燃料电池产融对接路演会上表示,上海正推动临港、嘉定等重点区域开展加氢站现场制氢试点;广东省住房城乡建设厅、发展改革委等12部门共同印发《广东省燃料电池汽车加氢站建设管理暂行办法》,允许在非化工园区建设制氢加氢一体站。

这一方式直接消除氢气的运输环节,有助于降低氢气在交通应用领域的成本问题。

此前在2023年3月,据三一集团官微消息,其旗下三一氢能有限公司与广泰氢能科技近日签订战略合作协议,将在上海修建首座2000KG级加氢站。这是三一加氢站整体解决方案的首次商业化落地。

2023年4月,昇辉科技(300423.SZ)在互动平台表示,公司近期正筹划自建制氢加氢一体站。

2023年6月,江苏国富氢能技术装备股份有限公司与BroadenEnergy共同中标了阿布扎比国家石油公司建立的中东第一座制氢加氢一体站。

降本路径二之储存:三种方式提升储氢压力

从生产到运输再到加氢站,氢气储存几乎涉及氢能全产业链。若不考虑消除整个储运环节,还可通过提升存储压力提高储运效率、降低成本。

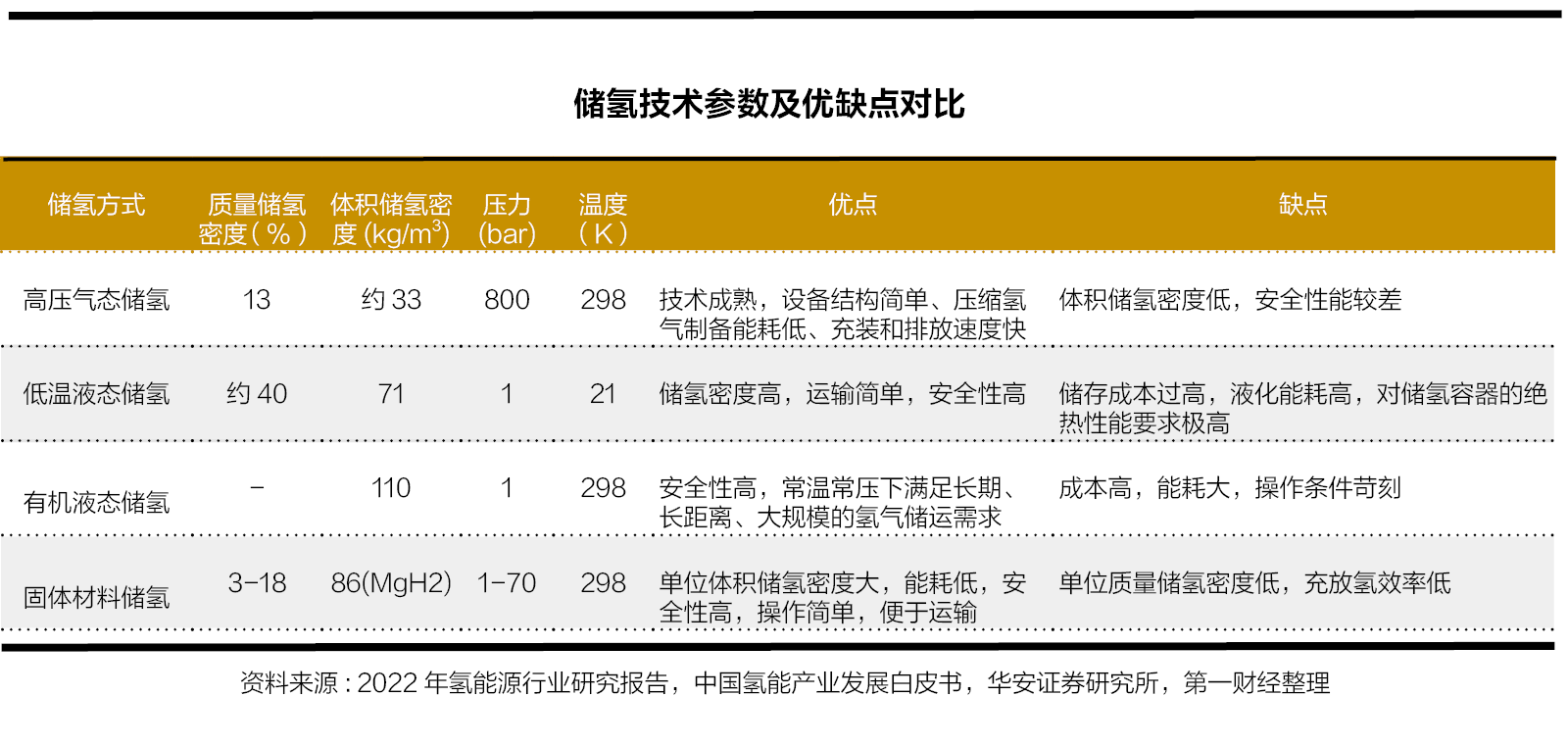

目前,氢气储存的方式主要有三种,分别是气态储氢、液态储氢和固态储氢。

上海氢枫能源技术有限公司首席技术官宣锋在2023国际氢能与燃料电池汽车大会暨展览会上表示,三种方式各有特点优势,但也存在一定局限性,最重要的是在合适的场景找到合适的储运氢方式。

综合来看,高压气态储氢在中短期内仍将是主流方案,未来低温液态储氢及固态储氢有望逐步实现商业化。

1、气态储氢:高压储氢瓶亟待迭代升级

高压气态储氢是通过高压压缩的方式存储气态氢,技术相对成熟,是目前应用最多的储氢方式。由于气态氢密度低,在同等体积下,可通过增加储氢瓶压力来增加储氢量。

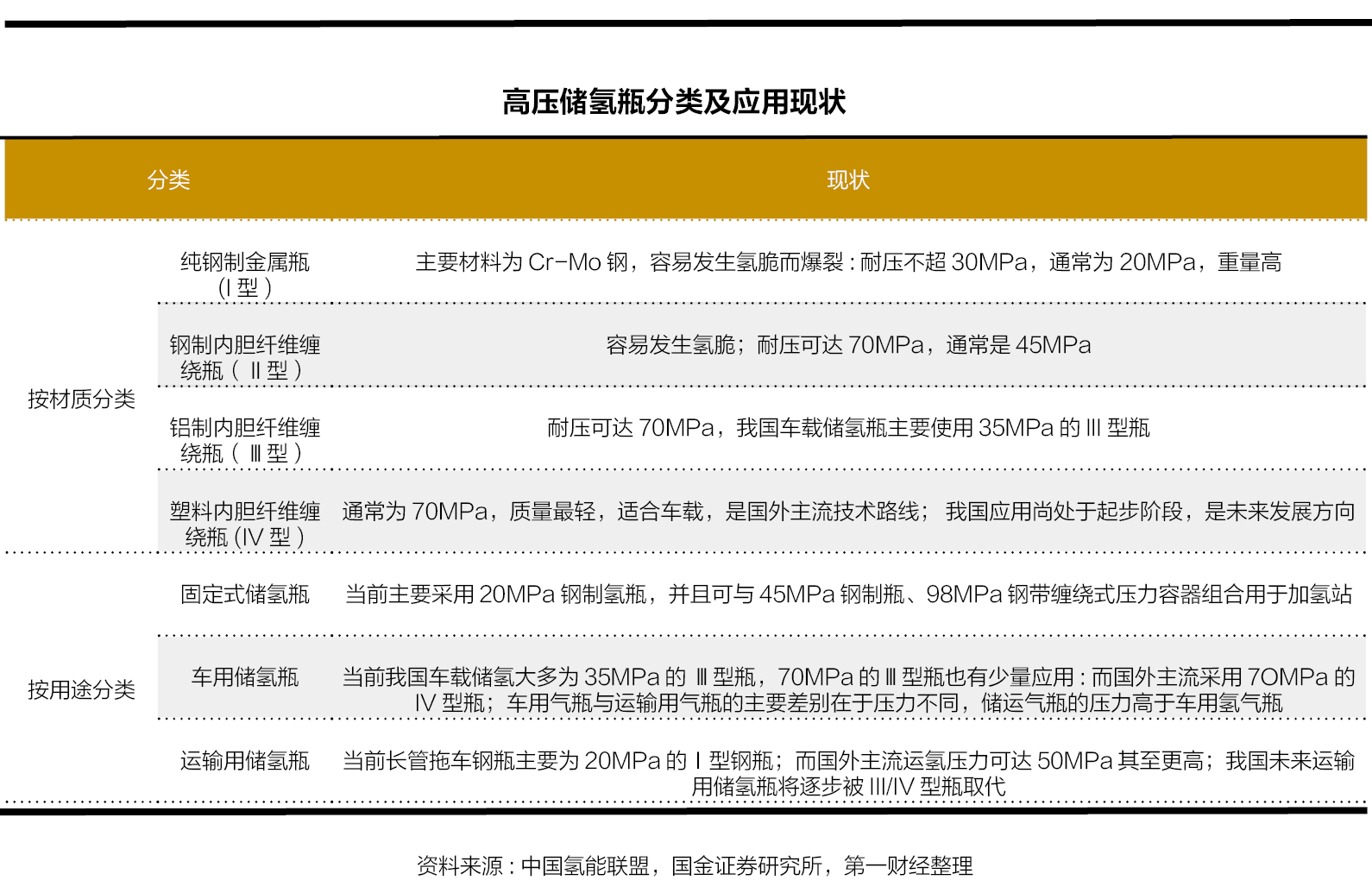

按材质分,高压储氢瓶可分为I型纯钢制金属瓶、II型钢制内胆纤维缠绕瓶、III型铝制内胆纤维缠绕瓶、IV型塑料内胆纤维缠绕瓶。其中,IV型瓶通常为 70MPa,质量最轻,适合车载,是国外主流技术路线。

从应用领域来看,加氢站等固定式储氢瓶多用I型、II型钢制氢瓶;车用储氢瓶方面,我国当前主要采用35MPa的III型瓶,少量应用70MPa III型瓶,美国Quantum(量子燃料系统公司)、通用汽车,日本丰田等海外企业则主要采用70MPa的IV型储氢瓶;运输用储氢瓶,我国多为20MPa的I型瓶,国外主流运氢储氢瓶已可达50MPa甚至更高。

国金证券数据显示,运输用储氢瓶从20MPa提升到30MPa、50MPa,长管拖车载氢量可从300kg左右增至600kg左右、900kg左右。

近年来,国内企业积极推进储氢容器的迭代升级。如中集安瑞科(03899.HK)分别在2021年、2022年实现了30MPa氢气管束式集装箱的研发、上市销售。此外,该公司还成功研发了99MPa、103MPa站用储氢瓶组等产品,完成了52MPa的高压气体运输车的技术储备。

2022年,中材科技(002080.SZ)完成20MPa钢瓶集装箱、30MPa复合瓶集装箱运氢产品开发和型式认证,系统掌握70MPa加氢站用储氢容器成套技术。

整体来看,我国IV型瓶工艺较海外仍落后,碳纤维材料、碳纤维缠绕设备与高压罐体等加工设备高度依赖进口,这使得现阶段IV型瓶的成本优势不明显。

就理论成本而言,在同等压力条件下,由于IV型瓶用塑料内胆代替了III型瓶的金属内胆,IV型瓶成本要低于III型瓶。以35Mpa储氢瓶为例,Ⅳ型储氢瓶成本为2865美元,Ⅲ型储氢瓶的3921美元,成本下降27%。但据佛吉亚氢能中国区商务总监、研发经理顾鹏洲称,“核算后发现,IV型瓶成本目前似乎没有那么大的优势”。

华安证券认为,随着设备材料逐步实现国产化及规模化生产,IV型瓶成本有望下降至III型瓶成本的0.6倍左右。另一氢能业内人士在接受第一财经采访时则表示,预计IV型氢气瓶在2025年之后将迎来全面爆发。

2、液态储氢:成本偏高,大规模应用仍需时间

除了升级高压气态储氢的储氢瓶,还可通过转变储氢方式提升氢气的储氢量。

液态储氢可分为低温液态储氢和有机液态储氢。其中,低温液氢是将上游氢气经过液化厂低温处理变成液态氢。相比于气态储氢,液氢的密度更高,是20MPa氢气的5倍、35MPa氢气的3倍、70MPa氢气的1.8倍,适用于距离较远、运输量大的应用场景。

但目前低温液氢在远距离运输中的成本相对来说还比较高。

为了长时间保持低温状态,低温液态储氢需使用具有良好绝热性能的液氢储罐、严格的绝热方案与冷却设备,再加上氢气液化工程中能耗较大,EVTank数据显示,低温液化储氢的总成本为132元/KG,远高于20MPa高压气态储氢的74元/KG,目前主要应用于军事航天等对氢气纯度要求较高的领域。

上述业内人士称,现阶段欧美国家在液氢全产业链,尤其是在零部件和核心材料方面处于领先地位。目前我国的液氢工厂每天最大液化能力仅几吨,海外一些大型液氢工厂可达几十吨。

因此,液氢在国内的大规模推广还有赖于液化工厂的建设推进,运输、使用环节的改善也需要一定时间,此外还要长期关注相关政策法规的突破。

“所以我们认为当前还是会以高压气氢储运路线为主,未来随着绿氢大规模制取、氢气消纳问题凸显,以及氢气成本下降,液氢会迎来比较光明的未来。”上述业内人士表示。

公司布局方面,2023年6月,中集安瑞科40英尺液氢罐箱成功下线;2022年,京城股份(600860.SH)下属子公司天海低温装备公司开展《车用1000L液氢储氢系统、固定式液氢储罐等关键技术研发及产品开发》项目,现已通过验收;中科富海联合中科院理化所自2019年起先后投入300kg/D、1.5T/D、5T/D、10T/D成套氢气液化装置的开发,逐步实现成套装备国产化。

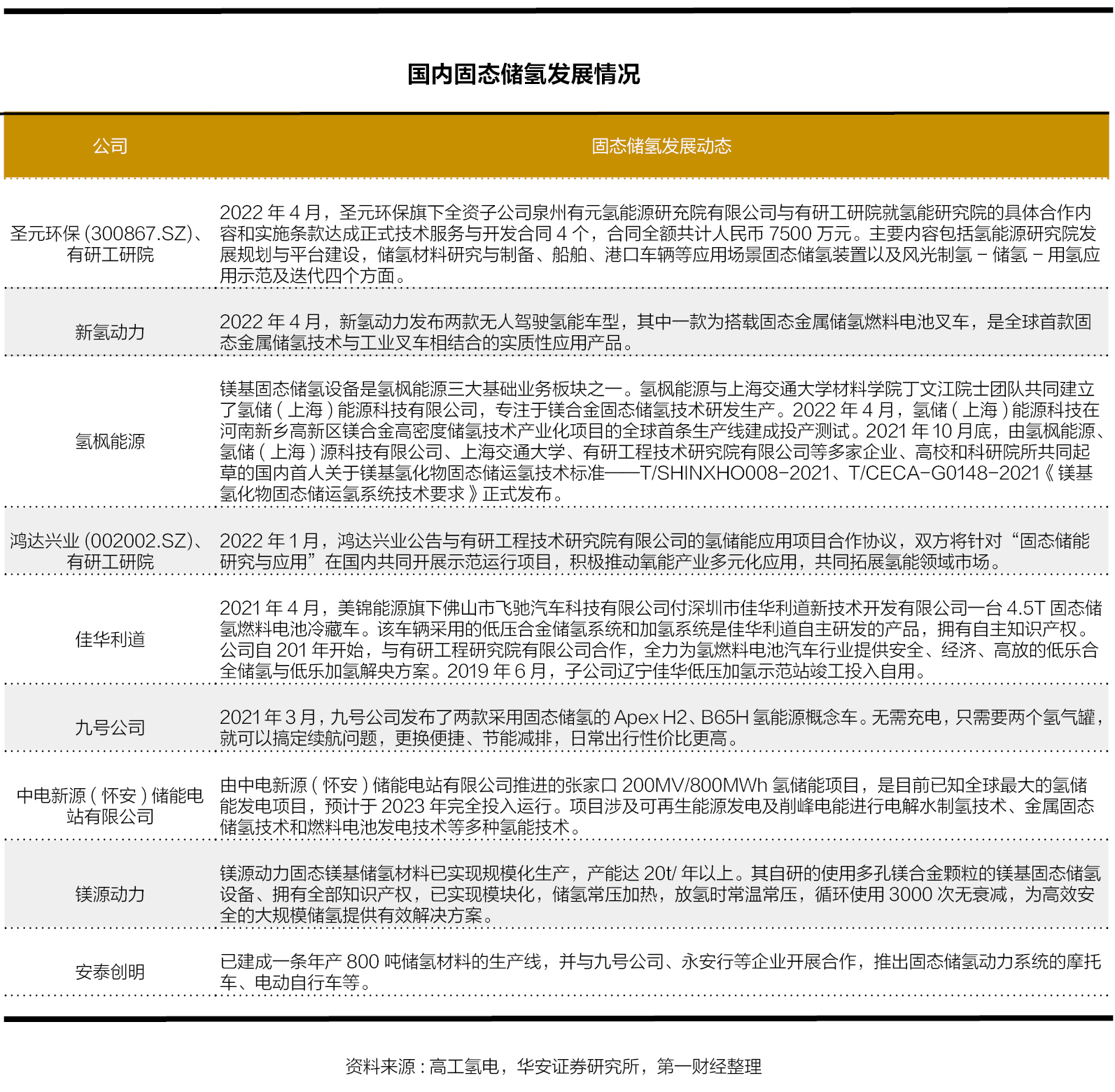

3、固态储氢:尚处于研发阶段

固态储氢是利用物理或化学吸附将氢气储存在固体材料之中,具有储氢密度高、运行压力低、安全性好等优点。

目前固态储氢中较为热门的技术是利用金属氢化物储氢,单位体积的金属可以储存常温常压下近千体积的氢气,以二氢化镁为代表的固态储氢体积密度为86kg/m3,甚至优于低温液态储氢的71kg/m3。

上海交通大学氢科学中心教授邹建新表示,金属氢化物材料在应用过程中需要考虑四方面的内容,一是如何设计出高容量、长寿命的合金材料;二是材料设计出来后如何低成本的批量稳定加工;三是如何设计装载材料的罐体才能更好的发挥材料性能;四是如何和应用场相结合。

由于固态储氢的技术门槛较高,资金需求巨大,目前我国仍处于研发示范的早期阶段。

氢枫能源与上海交通大学材料学院丁文江院士团队共同建立了氢储(上海)能源科技有限公司。2022年4月,该公司在河南新乡高新区镁合金高密度储氢技术产业化项目的全球首条生产线建成投产测试。

厚普股份(300471.SZ)氢能装备产业园一期项目包括低压固态储氢装备项目——车载低压固态储氢系统10000套、大型储能场景储氢系统5000套/年、小型储氢系统8000套/年,预计2023年7月开工。

2023年5月,圣元环保(300867.SZ)在互动平台表示,公司的固态储氢技术将会在工程车、商用车和乘用车等交通领域以及应急电源、分布式、集中式储能等领域开发更多应用场景。

降本路径三之运输:着力提升氢气运输量及运输距离

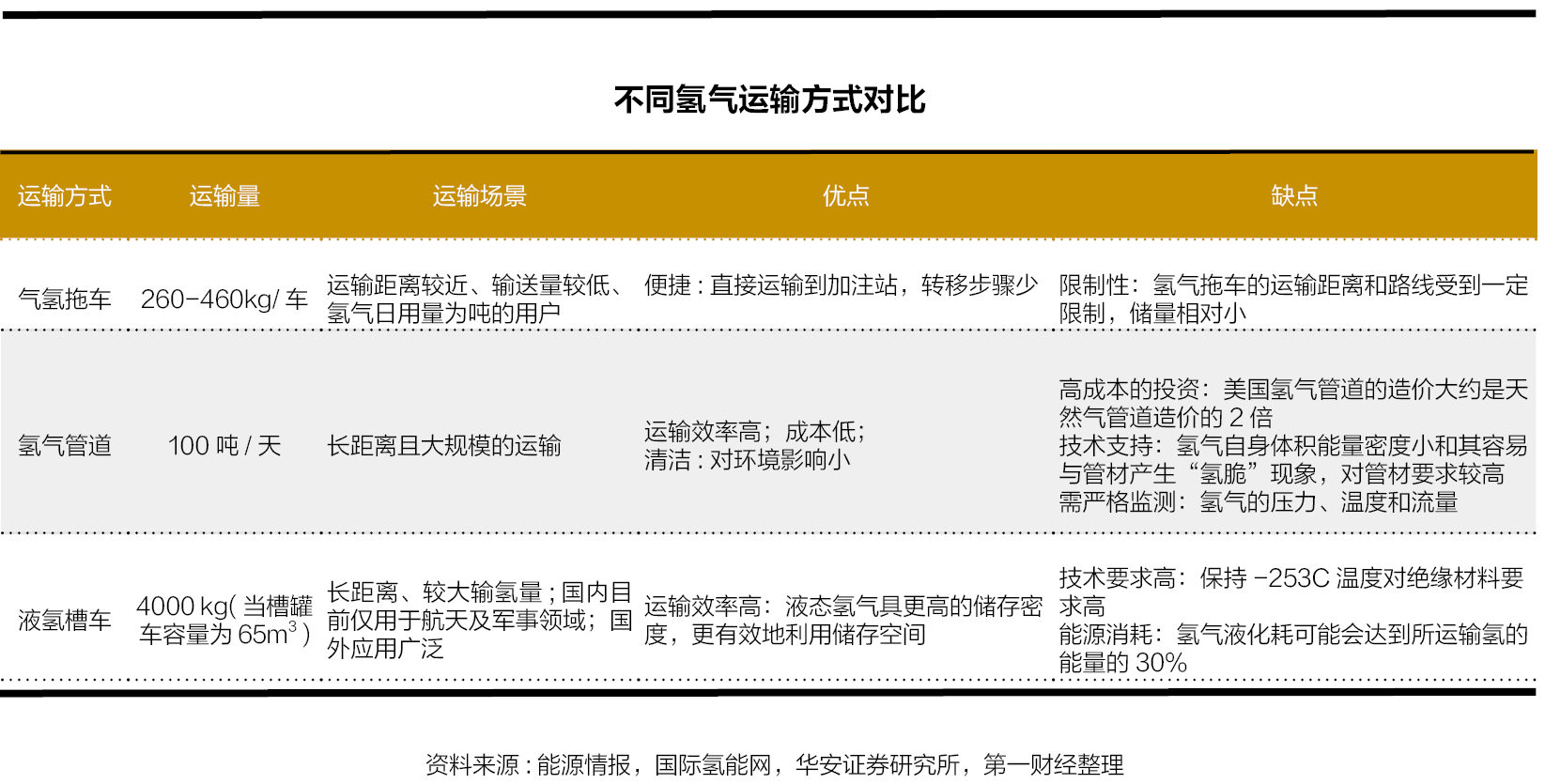

氢气的运输是氢能发展道路上又一关键环节,在氢气总成本中占比达到20%-30%。氢气的运输方式主要由氢气的储存形式及运输距离决定,目前主要包括长管拖车、氢气管道、液氢槽车三种。

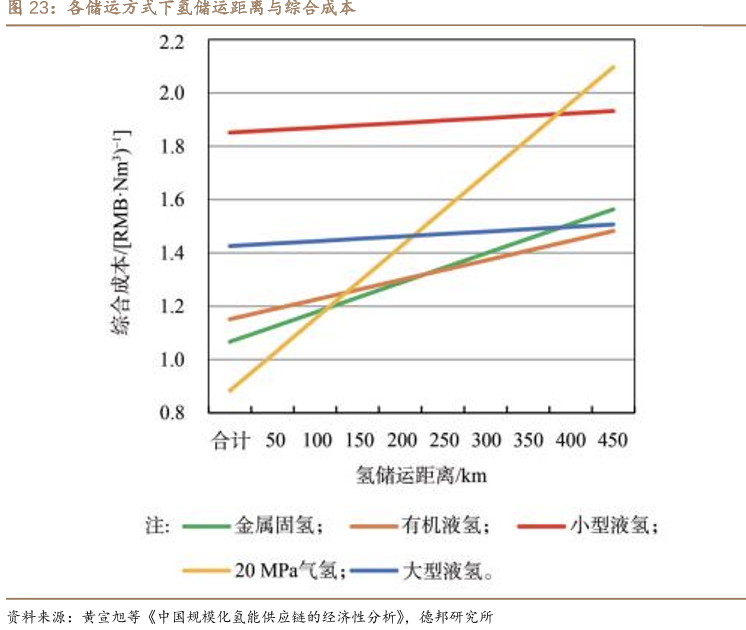

从储运综合成本来看,高压长管车仍是短距离、小规模氢气运输的主要方式,随着运输里程增加,管道运输、液氢槽车等方式的经济性逐步凸显。

1、长管拖车:高压运氢预计成主流

长管拖车是目前氢气运输的主要方式,可以直接运输到加注站,转移步骤少,适合短距离、小规模的氢气运输。

长管拖车运输量非常低,单车运输量在250~300公斤左右,邹建新表示,这个运输能力对于当前的示范应用是够的,但对于未来的大规模使用远远不够。

成本方面,东吴证券测算,氢源距离为100公里时,长管拖车运氢成本为7.79元/kg;氢源距离从50km增加到500km,运氢成本从4.19元/kg增加到20.38元/kg。

成本主要源自油耗和人工。以20Mpa长管拖车为例,人工费用和油费占总成本的比重到62.48%,50Mpa长管拖车的人工费用和油费占总成本的54.98%。

“氢气长管拖车除了要看采购成本,另一个就是运营成本。”上述业内人士也称,如果长管拖车实现了更高压力的运输,同样的时间、人力成本下,可以大幅提升氢气运输量,进而降低运营成本。

华创证券测算,在运输距离为100km时,20Mpa、50MPa长管拖车的运氢成本分别为6.65元/kg、 3.19元/kg,高压运氢的成本优势明显。

上述业内人士认为,未来30MPa长管拖车会成为主流。随着压缩机、加注等上下游配套环节不断升级,氢气产业有望实现全生命周期的降本。

2、管道运输:技术获得突破,成本有待下降

和长管拖车相比,管道运输更适用于长距离、大规模的高压气氢运输。

由于锰钢、镍钢以及其它高强度钢长期暴露在氢气中可能产生“氢脆”现象,再加上路权带来的费用,目前氢气长输管道的造价约为63万美元/公里,是天然气管道造价的2.5倍。

为降低投资成本,研究人员尝试利用现存天然气管道输送氢气与天然气混合气,或将天然气管道改造为氢气管道。

但天然气与氢气物性存在不同,而且运氢管道直径和设计压力均小于天然气管道,因此天然气管道对氢气的适应具有一定局限性。有研究表明,如果将掺混入天然气的氢气含量控制在15%~20%以内,可以直接利用现有天然气管道输送。

有沪上新能源行业分析师对第一财经表示,由于后续牵扯到天然气和氢气分离,大规模利用天然气管道输送混合气的概率可能不大;如果后续采用管道输送氢气的量足够大,单独建氢气输送管道的经济性好于混合运输。

从规模来看,目前我国输氢管道规模较小,总里程约400公里,在用管道仅百公里左右,主要由中国石油、中国石化、国家电投等大型国企建设。其中,中国石化巴陵—长岭氢气输送管线,全长42公里,是目前国内已建成的最长氢气输送管线。

根据《中国氢能产业基础设施发展蓝皮书》测算,2030年我国氢气管道总里程将达到3000公里。2023年4月,中国石化宣布,“西氢东送”输氢管道示范工程已被纳入《石油天然气“全国一张网”建设实施方案》。“西氢东送”管道全长400多公里,是我国首条跨省区、大规模、长距离的纯氢输送管道。

同时,我国也在积极推动管道运输的技术进步。2023年6月,在哈密国家管网集团管道断裂控制试验场,我国首次高压力纯氢管道试验取得成功,工作人员完成了6.3兆帕管道充氢测试和9.45兆帕管道爆破测试,各项结果均达到预期。

国家电投集团氢能科技发展有限公司总经济师王勐对第一财经表示,管道铺设本身障碍不大,现在中石油、中石化也判断通过长距离管道进行高压输氢技术上是没问题的,主要是规划、商业等方面还需要多方合作。

3、液氢运输:尚未商用

液氢的密度达71g/L,65m3的液氢槽罐车每次可容纳约4000kg的氢气,是长管拖车单次运氢量的10倍以上。此外,与传统压缩气氢加氢相比,使用液氢泵除了能耗更低外,还可以极大降低用地成本。

一套储氢量在300-1000kg的高压氢气集束管需要占地60-80平方米,而一套储氢量在400-6000kg的液氢储罐仅占地10-30平方米。

然而,目前我国透平膨胀机、3000m3以上大型液氢储罐、液氢泵等液氢关键设备仍依赖进口,相关法律法规尚不完善,液氢运输审批困难,一定程度上限制了液氢罐车在民用领域的应用,液氢在短期内还无法成为运氢的主要手段。

结语

整体来看,我国氢能储运环节相对薄弱,仍有许多痛点,以央企为代表的市场参与者正在积极寻求突破。

“比如中石化、中石油已拥有天然气罐子、管道的供应商,有一定的基础,且已具备危险化学品运输资格资质等。”上述新能源行业分析师称,民营企业也有资金和技术,但拥有安全资质的企业才有资格参与氢气储运。

未来,储运环节的发展离不开整个氢能产业链的壮大。随着产业链整体放量,氢能储运环节的投资机会也将逐渐凸显。