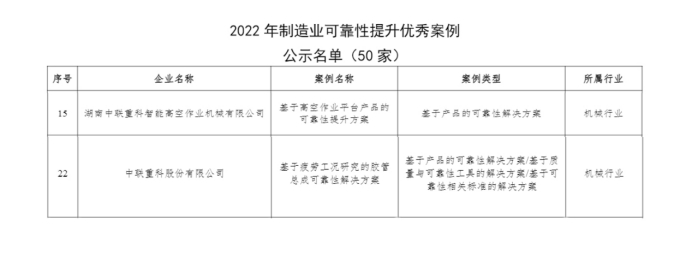

近日,工信部公示了2022年制造业可靠性提升优秀案例、关键过程能力提升优秀案例入围名单。其中,中联重科4个项目入选,可靠性提升优秀案例、关键过程能力提升优秀案例各两个,彰显了工信部对中联重科产品可靠性和关键过程能力提升效果的高度认可。

Δ中联重科四大项目入选工信部优秀案例

聚焦产品可靠性,实现质效双增

“2022年制造业可靠性提升优秀案例”主要围绕可靠性工程技术、可靠性管理、质量与可靠性工具等解决方案征集一批优秀项目,推动提高全国制造业产品可靠性水平,助力产品质量提升和企业提质增效。中联重科的“基于高空作业平台产品的可靠性提升方案”和“基于疲劳工况研究的胶管总成可靠性解决方案”荣耀上榜。

其中,“基于高空作业平台产品的可靠性提升方案”构建了一套集大数据、可靠性设计、可靠性试验、市场验证及反馈为一体的产品可靠性优化流程,在超高米段产品开发、创新性产品开发、控制系统可靠性设计、关键结构件可靠性设计、关键元器件可靠性设计等方面取得了显著成效,并在大数据清洗和增强、全工况还原、市场反馈数据整理分类等方面获得了创新性经验。

Δ中联重科近期发布的新能源系列高机产品

在“基于疲劳工况研究的胶管总成可靠性解决方案”中,中联重科行业首创了基于液压系统工况研究,与胶料基础技术研究相结合的胶管总成产品可靠性保障开发选型方法,使产品可靠性得到保障,目前已推广至中联重科全集团工程机械产品。凭借该方案,中联重科还申请了3项发明专利,创新研发水平充分体现。

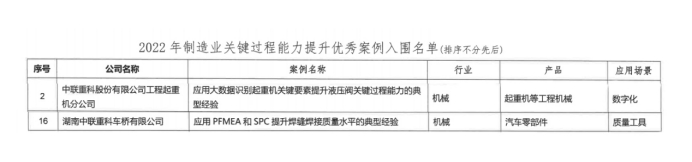

把握关键过程,稳定性极致提升

“2022年制造业关键过程能力提升优秀案例”主要聚焦对产品质量起决定性影响的制造过程,推动数据驱动的实时在线制造过程能力测量分析与控制,不断提高制造过程质量控制能力,提升产品制造的一致性、稳定性。中联重科工起公司的“应用大数据识别起重机关键要素提升液压阀关键过程能力的典型经验”和中联重科车桥公司的“应用PFMEA和SPC提升焊缝焊接质量水平的典型经验”入选该名单。

起重机液压阀是高流量、高压力和高精度的高端液压元件,是决定起重机性能的关键要素之一。中联重科工起公司通过大数据技术对起重机关键要素进行精准识别和量化,有针对性地对液压阀关键过程能力进行提升,对生产订单进行柔性化处理,自动调整各批次订单的关键工艺参数。项目完成后,起重机液压阀四大关键工序过程能力大幅提升,均能满足设计要求,并远高于行业平均水平。

Δ中联重科打造的全球最大全地面起重机

湖南中联重科车桥有限公司则打破固有思维,针对不同的焊接条件采取相适应的焊接工艺规范。比如,应用真空电子束焊接中、后桥壳总成环焊缝,并应用专利技术对焊缝质量进行常态化检验,确保真空电子束焊缝焊透率、焊缝强度达到技术要求,桥壳总成疲劳寿命大幅提升。

四大项目共同入选工信部优秀案例,充分彰显了中联重科的制造实力和创新水平。中联重科将持续提升质量管理水平和关键过程质量控制能力,不断助力“中国制造”向品质卓越和品牌卓著迈进,为实施制造强国、质量强国战略做出更大贡献。